こんにちは ゆいちです。

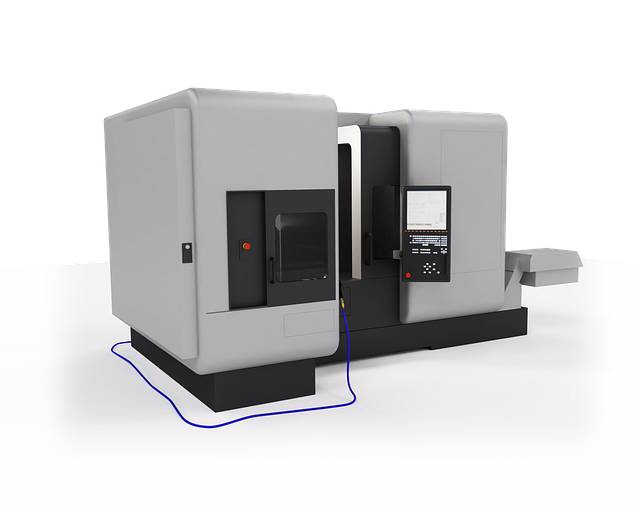

どの業界でも保有している機械、装置のIoT化が急務となっていると思います。

しかし、つまずくポイントとして、古い機械、装置の稼働データをどの様に抜き取れば良いかのという点が挙がります。

新しい機械、装置だと処理データが付帯のPCに保存されていたり、またPLC,シーケンサーを通して既にオンライン化がなされている等されていますが、古い機械はそのようなものになっていないことが多いです。

その場合、その機械を扱う作業者が手書きで処理時のデータを紙に記載するなどをしているかと考えます。

紙にデータを記録していくことなど現在の時代とは逆行しており、早急にデータ化を進めないといけません。

古い機械、装置のデータを抜き取る方法(PLC,シーケンサー)

古い機械、装置のデータを抜き取る箇所として鍵となるのがPLCです。三菱製の場合はシーケンサーと言います。

PLCとはその機械、装置を動かすためのプログラムが保存され、それを実際に機械、装置の稼働部にプログラム通りの電気信号を送り、それらを動かせるものです。

このPLCから機械が稼働した際のデータを取得できます。

PLCから取得できるデータは、例えば電圧値を見る時には、3.5Vの時には、35になっていたり桁数が違っている時もありますので、そこは注意が必要です。

ただし、PLCから取得できるデータはあくまでもシーケンサーが出している電気信号のみで、回転数や駆動部などの位置、電気を基に熱を発生させる時の電圧、電流データなどです。

しかし、実温度、実流量、実圧力などのデータは取得できません。上記で可能となるのはPLCが出している電気信号のみです。

古い機械、装置のデータを抜き取る方法(センサー)

実温度、実流量、実圧力、実際の位置を取得するためには、PLCではなくデジタル機能が付いたセンサーを取り付けないといけません。

水の流量であれば、その水が流れているチューブに簡単な取り付けで対応可能なデジタルセンサーがあったり、温度センサ、圧力センサ、レベルセンサがあります。

現在はキーエンスなど簡単に取り付けられるセンサーが販売されています。

ググればすぐ出てくると思います。

その様なセンサを機械、装置の各部位に取り付けて、稼働中の実際のデータを取得することができます。

以上のようにして機械の稼働時のデータをデジタル化していくことができます。

稼働時のデータをデジタル化して得られることについては前回の下記記事で記載していますので参照願います。

稼働監視のデータ取得について

次に、稼働状況をデータ化する方法を挙げさせてもらいます。

よく知られているのは、どの機械、装置にも付いている稼働中、スタンバイ中、アラーム発生中がわかる3色のパトライトに光センサをつける方法です。

通常、稼働中が緑色、スタンバイが黄色、アラームが赤色です。

稼働が開始されると緑色のランプがつきます。また稼働が終了すると緑色のランプが消えます。これを利用して光センサで開始と終了のジャッジをします。

その他の方法として、PLCのデータを利用することが挙げられます。

稼働が開始すると、必ず一番初めに動く箇所があると思います。その信号をPLCから拾ったら、稼働が開始した時間とします。

また、稼働が終了するときも同じ考えで、終了する時にのみ必ず実施する動作をするその信号を拾うというものです。この信号をPLCから拾えば、それが稼働が終了した時間となります。

この稼働状況をデジタル化することにより、同じ処理をする機械がA、B、Cの3台あったとして、Aでの処理した実績数が多いという結果が出たとします。仮に1日に10回処理できたとします。

一方、Bは7回、Cは8回でした。

この時、稼働状況のデータを見ると、Aではアラームが発生することなく製品が処理されていることがわかり、BとCでは所々で処理中にアラームにより機械が停止している時間があることがわかりました。

以上のことから、BとCの機械で製品の処理数がAの及ばなかった理由が処理中のアラーム発生による装置停止だったということがデータを見ることによってわかります。 このことがわかったら、技術部門にアラームの発生をなくす対処をしてもらうことによって解決できます。

稼働状況のデジタル化することにより、機械のサイクルタイムを向上するための情報を得ることが可能となります。

今回は、古い機械のデータの抜き取り方法と、稼働状況のデータ化についてまとめさせてもらいました。 ここまで読んでいただきありがとうございました。